central eléctrica recargable de Solor de la batería de litio al aire libre de 12V 1200W

Tamaño del paquete por unidad de producto 45.00cm * 25.00cm * 30.00cm Peso bruto por unidad de producto 4.000kg Proceso

Información básica

| N º de Modelo. | HSK14020 |

| Velocidad de descarga | Alta tasa de descarga |

| Tamaño | Medio |

| Tipo de accesorios | Batería |

| Capacidad nominal | >1000MAH |

| Voltaje estándar | >12V |

| Uso | Avión de control remoto |

| Electrólito | Li-ion |

| Material del producto | ABS, PP, Nylon, PC o cualquier otro material que necesite |

| Tiempo de espera | 13 semanas |

| Nombre | Caja de banco de energía portátil |

| Otro | RoHS |

| Paquete de transporte | Transporte |

| Especificación | personalización |

| Marca comercial | HOMBRE |

| Origen | Porcelana |

| Capacidad de producción | 200000 juegos/año |

Empaquetado y entrega

Tamaño del paquete por unidad de producto 45.00cm * 25.00cm * 30.00cm Peso bruto por unidad de producto 4.000kgDescripción del Producto

| nombre del producto | carcasa de la batería carcasa de la central eléctrica molde plastiic | material del producto | ABS, PP, Nylon, PC o cualquier otro material que necesite | ||||||||||||||

| Lugar de origen | Guangdong, China | Tonelaje | 80-1300T | ||||||||||||||

| tipo de empresa | Fabricante profesional de moldes de inyección y piezas de plástico. | Capacidad de producción | 10.000 piezas/día | ||||||||||||||

| Servicio | ODM, OEM, diseño basado en su idea o hacer moldes y producir según su dibujo | Paquete | Cartón estándar, palé o personalizado | ||||||||||||||

| Tamaño | Como solicitud personalizada | Prototipo | Impresión 3D, CNC, corte por láser, etc. | ||||||||||||||

| forma de envio | Por mensajería DHL, Fedex, TNT, UPS, EMS, por mar, por aire | formato de dibujo | Step., igs., x_t, dwg, pdf, stl (para impresión 3D), etc. | ||||||||||||||

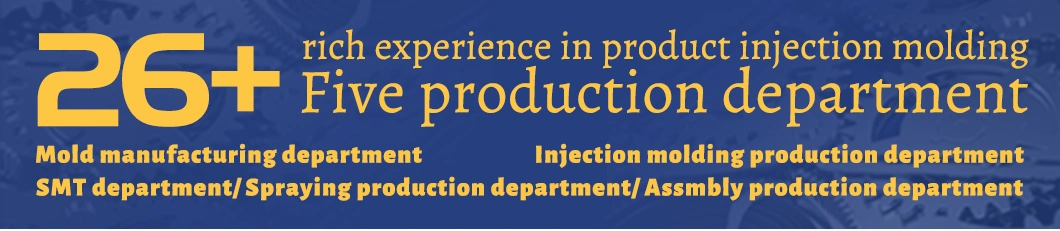

| Montaje y prueba | cinco departamento de producción | Software de diseño | Solidworks, Pro-E, UG, CAD, Rhino, etc. | ||||||||||||||

| Detalles del pago | T/T, L/C, D/A, D/P, Western Union, MoneyGram, Veem, Paypal, etc. | superficie | Como solicitud personalizada, tratamiento térmico, pulido, textura, revestimiento, etc. | ||||||||||||||

Procesos sistemáticos específicos de moldeo por inyección1. Sistema de vertidoSe refiere a la parte del canal de flujo antes de que el plástico ingrese a la cavidad desde la boquilla, incluyendo el canal de flujo principal, el orificio de alimentación de frío, el desviador y la compuerta, entre otros.2. Sistema de piezas de moldeo: Se refiere a la combinación de varias partes que constituyen la forma del producto, incluido el troquel móvil, el troquel fijo y la cavidad (troquel cóncavo), el núcleo (troquel perforador), la varilla de moldeo, etc. La superficie interna del núcleo se forma, y se forma la forma de la superficie exterior de la cavidad (matriz cóncava). Una vez cerrada la matriz, el núcleo y la cavidad forman una cavidad de matriz. Ocasionalmente, de acuerdo con los requisitos del proceso y la fabricación, el núcleo y la matriz se fabrican a partir de una combinación de bloques de trabajo, con frecuencia de una sola pieza, y solo en las partes del inserto3, el sistema de control de temperatura, que se dañan fácilmente y son difíciles de trabajar. Para cumplir con los requisitos de temperatura del proceso de inyección de la matriz, es necesario tener un sistema de control de temperatura para regular la temperatura de la matriz. Para moldes de inyección de termoplásticos, el diseño principal del sistema de enfriamiento para enfriar el molde (también se puede calentar el molde). Un método común de enfriamiento de moldes es establecer un canal de agua de enfriamiento en el molde y usar el agua de enfriamiento circulante para eliminar el calor del molde. Además de calentar el molde, se puede usar agua de enfriamiento para pasar agua caliente o aceite caliente, y se pueden instalar elementos de calefacción eléctrica dentro y alrededor del molde.4. Sistema de escape: está configurado para excluir el aire en la cavidad y los gases del plástico que se derrite durante la inyección en el molde. Cuando el escape no es uniforme, la superficie del producto formará marcas de aire (líneas de gas), quemaduras y otros malo; El sistema de escape de un troquel de plástico suele ser una salida de aire en forma de ranura integrada en el troquel para expulsar el aire de la cavidad original y los gases traídos por el material fundido. Cuando el material fundido se inyecta en la cavidad, el original El aire en la cavidad y el gas traído por la masa fundida deben descargarse al exterior del molde a través del puerto de escape al final del flujo del material, de lo contrario, hará que los productos tengan poros, mala conexión, insatisfacción en el llenado del molde e incluso el aire acumulado se quemará debido a la temperatura elevada causada por la compresión. en condiciones normales, la ventilación se puede ubicar en la cavidad al final del flujo de material fundido, o en la superficie de separación de la matriz. Esta última es una ranura poco profunda con una profundidad de 0,03 - 0,2 mm y un ancho de 1,5 - 6 mm en el lado de la matriz... No habrá una gran cantidad de material fundido saliendo por el respiradero durante la inyección, ya que el material fundido se enfriará y solidificará en el canal aquí... La posición de apertura del escape El puerto no debe estar dirigido hacia el operador para evitar la eyección accidental de material fundido. Alternativamente, puede expulsar el gas utilizando el espacio correspondiente entre la barra de eyección y el orificio de eyección, y entre el grupo de eyección y la plantilla y el núcleo.5. Sistema de guía: está configurado para garantizar que los modos móvil y fijo se puedan alinear con precisión cuando el modo está apagado. La parte de guía debe colocarse en el molde. columnas de guía y manguitos de guía, y ocasionalmente es necesario configurar en moldes móviles y fijos, respectivamente, con las caras cónicas interior y exterior entre sí para ayudar en el posicionamiento.6. Sistema de expulsión: los ejemplos incluyen: dedales, dedales delanteros y traseros, guías de dedales, resortes de reinicio de dedales, tornillos de bloqueo de dedales, etc. Cuando el producto se forma y se enfría en el molde, la parte delantera y trasera del molde se separan y abren, y los productos plásticos y su coagulante en el canal de flujo son empujados o extraídos de la abertura del molde y la posición del canal de flujo por la varilla eyectora de la máquina de moldeo por inyección, para llevar a cabo el siguiente ciclo de trabajo de moldeo por inyección.

Mándanos